Home > 品質管理 > 品質管理

品質管理

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

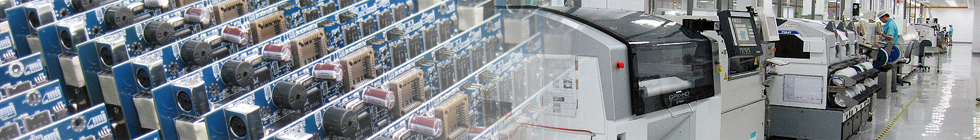

| お客様から不良品の苦情を受け取り次第、品質保証部から不良原因分析の手順が起動します。 生産各段階での作業はShop Floor、部品管理、SAPなどの管理システムで記録することによって、不良原因の追跡に大きいな役割を果たしています。また、これらのデーターベースで各生産での問題分析や調整などにも活用しています。 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 生産プロセスの中、不良品を次の工程に流すことを極力ゼロに近い品質を目標にし、各作業員は作業に備える技術を確実に身につくことで、明確な品質要求を全スタッフに十分認識してもらっています。 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

COPYRIGHT © EVERSUN ELECTRONIC CO.,LTD. 2013. ALL RIGHTS RESERVED.